Como elixir unha ferramenta?

De feito, no procesamento mecánico, a elección de que ferramenta baséase principalmente nos materiais de procesamento e nas propiedades de procesamento para decidir. Escolla a ferramenta correcta, mellore non só a eficiencia e a calidade do procesamento, senón tamén a vida útil da ferramenta. Alta dureza do material da peza de traballo, xeralmente con maior dureza da ferramenta a procesar, a dureza do material da ferramenta debe ser maior que a dureza do material da peza.

In procesamento mecánico, para procesar un produto cualificado, o grosor desa capa de metal que debe cortarse do en bruto, denominado sobremesa de transformación. O subsidio de procesamento pódese dividir en subsidio de proceso e subsidio total. A cantidade de metal que se debe eliminar nun proceso é a asignación de procesamento para ese proceso. A cantidade total de marxe que se debe eliminar do en branco ao produto acabado é a marxe total, igual á suma das correspondentes tolerancias de superficie de cada proceso.

O propósito da asignación de mecanizado na peza de traballo é eliminar o erro de mecanizado e os defectos de superficie deixados polo último procedemento, como a capa dura fría da superficie de fundición, a porosidade, a capa de area, a escala de superficie de forxa, a capa de descarbonización, as fendas na superficie, a capa de tensión interna. e rugosidade superficial despois do mecanizado. Mellora así a precisión e a rugosidade da superficie da peza.

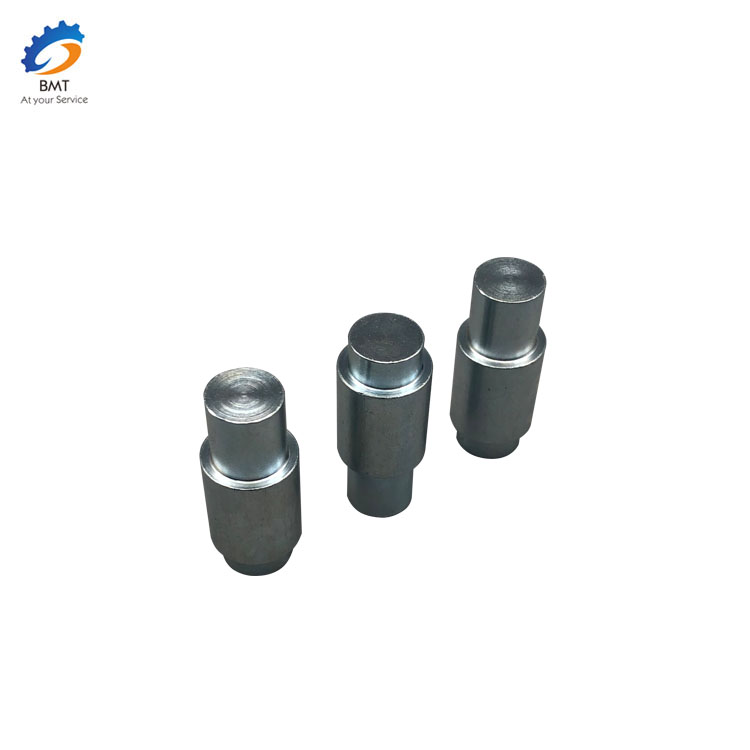

Procesamento mecánico

A asignación de mecanizado ten unha gran influencia na calidade do mecanizado e na eficiencia da produción. A asignación de procesamento é demasiado grande, non só aumenta a cantidade de traballo de procesamento mecánico, reduce a produtividade, senón que tamén aumenta o consumo de materiais, ferramentas e enerxía e mellora o custo de procesamento. Se a asignación de procesamento é demasiado pequena, non pode eliminar os diversos defectos e erros do proceso anterior e non pode compensar o erro de suxeición do proceso, o que resulta en desperdicio. Polo tanto, o principio de selección é garantir a calidade da premisa, para que a marxe sexa o máis pequena posible. En xeral, canto máis acabados, menor será a dotación do proceso.

Na actualidade, para o mecanizado de precisión de pezas ordinarias non estándar foi moi sinxelo, pero o desenvolvemento de Shilihe estivo cambiando constantemente o proceso, simplificando as ligazóns innecesarias para acurtar o tempo de procesamento. E investigación e desenvolvemento independente da tecnoloxía correspondente, a fin de mellorar aínda máis a calidade dos produtos. Como facelo, necesitamos outros aspectos da cooperación.

En primeiro lugar, para o persoal técnico de Shili e procesamento de pezas de precisión, non só é necesario ter un forte soporte técnico, senón tamén unha rica experiencia laboral para xestionar eventos inesperados. Se non, aínda que a empresa está equipada cun equipo perfecto, é difícil facer un branco nunha peza de alta precisión e calidade.

En segundo lugar, para producir produtos de alta calidade, Shilihe está especialmente equipado con enxeñeiros con máis de dez anos de experiencia na industria para formular o fluxo do proceso e analizar os detalles de todos os aspectos dos debuxos. Siga a situación real científica e razoable, faga coincidir o equipo e o persoal requirido polo proceso e siga estrictamente o fluxo do proceso. Deste xeito, mellórase a eficiencia do traballo e acúrtase o ciclo de produción.

En terceiro lugar, para os requisitos especiais expostos por algúns clientes, como se haberá problemas durante a montaxe, o equipo de Shilihe presentará as opinións correspondentes segundo a análise do sistema. Sabemos que algúns niveis de detalles non se poden entender. En termos de proporcionar debuxos de procesamento, só podemos proporcionar suxestións correspondentes de acordo coa nosa experiencia antes do mecanizado de precisión e comunicarnos cos clientes sobre o progreso do procesamento do produto de forma oportuna durantemecanizado. A comunicación axúdanos a ambos a traballar mellor, proporcionando eficiencia e fabricando pezas de calidade que mellor satisfagan as necesidades dos clientes.