Selección de ferramentas de mecanizado CNC

O principio de elección de ferramentas CNC

A vida útil da ferramenta está moi relacionada co volume de corte. Ao formular os parámetros de corte, primeiro debe seleccionarse a vida útil razoable da ferramenta e determinar a vida útil razoable da ferramenta segundo o obxectivo de optimización. Xeralmente dividido na vida útil da ferramenta de maior produtividade e a vida útil de ferramenta de menor custo, a primeira determínase segundo o obxectivo de menos horas de traballo dunha soa peza, e a segunda determínase segundo o obxectivo do menor custo do proceso.

Ao elixir ferramentas, podes considerar os seguintes puntos segundo a complexidade da ferramenta, os custos de fabricación e moenda. A vida útil das ferramentas complexas e de alta precisión debe ser superior á das ferramentas dun só filo. Para as ferramentas intercambiables de abrazadeira da máquina, debido ao curto tempo de cambio de ferramenta, para darlle o máximo partido ao seu rendemento de corte e mellorar a eficiencia da produción, pódese seleccionar que a vida útil da ferramenta sexa inferior, xeralmente 15-30 min. Para multiferramentas, máquinas-ferramentas modulares e ferramentas de mecanizado automatizado con instalación complexa de ferramentas, cambio de ferramentas e axuste de ferramentas, a vida útil da ferramenta debe ser maior e, en particular, debe garantirse a fiabilidade da ferramenta.

Cando a produtividade dun determinado proceso no taller limita a mellora da produtividade de todo o taller, a vida útil da ferramenta do proceso debe seleccionarse máis baixa. Cando o custo de toda a planta por unidade de tempo dun determinado proceso é relativamente grande, a vida útil da ferramenta tamén debe seleccionarse Inferior. Ao rematar pezas grandes, para asegurarse de que polo menos se complete unha pasada e para evitar cambiar a ferramenta no medio do corte, a vida útil da ferramenta debe determinarse segundo a precisión da peza e a rugosidade da superficie. En comparación cos métodos de procesamento de máquina-ferramenta comúns, o mecanizado CNC presenta requisitos máis elevados para as ferramentas de corte.

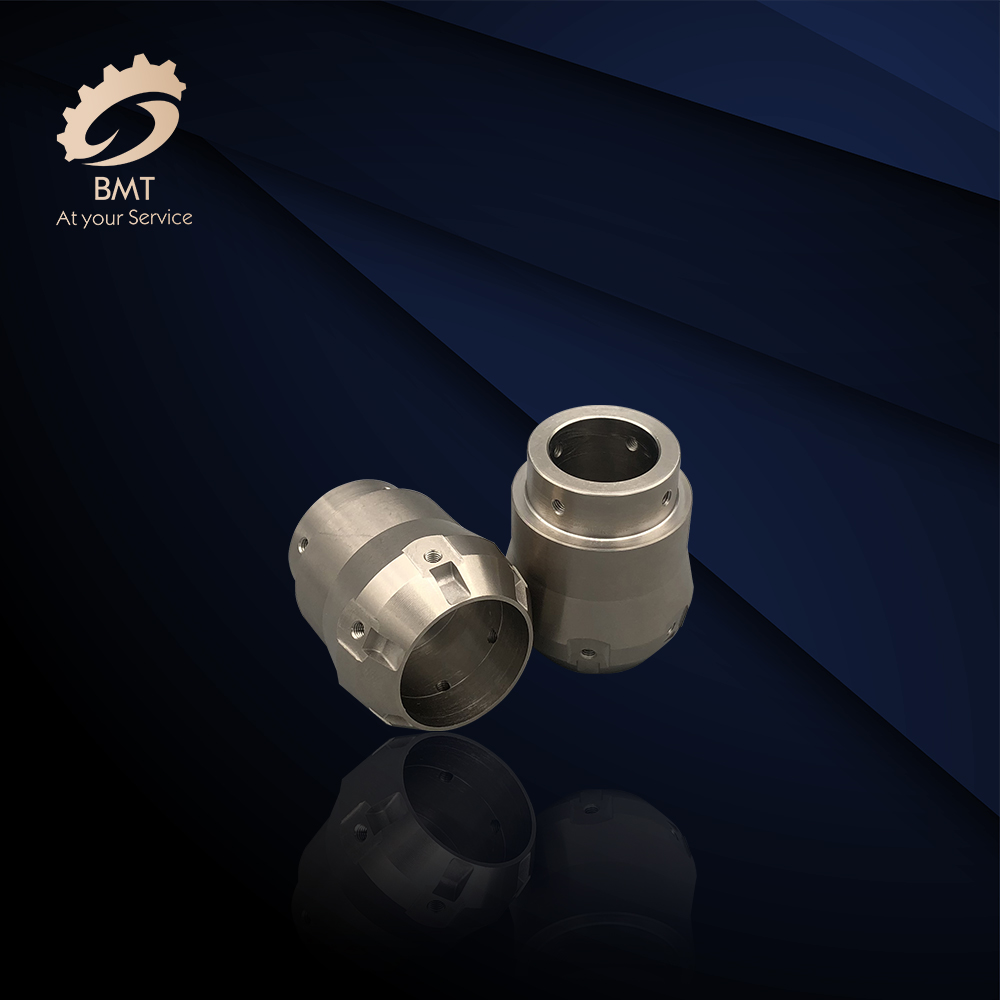

Non só require boa calidade e alta precisión, senón que tamén require estabilidade dimensional, alta durabilidade e fácil instalación e axuste. Cumpre os requisitos de alta eficiencia das máquinas ferramenta CNC. As ferramentas seleccionadas nas máquinas-ferramentas CNC adoitan empregar materiais de ferramenta axeitados para o corte a alta velocidade (como aceiro de alta velocidade, carburo cementado de gran ultrafino) e usan insercións intercambiables.

Escolla Ferramentas para Torneado CNC

As ferramentas de torneado CNC de uso común divídense en tres tipos: ferramentas de conformación, ferramentas de punta, ferramentas de arco e tres tipos. As ferramentas de torneado de formación tamén se denominan ferramentas de torneado prototipo, e a forma do contorno das pezas mecanizadas está completamente determinada pola forma e o tamaño do bordo cortante da ferramenta de torneado. No procesamento de torneado CNC, as ferramentas de torneado de conformación comúns inclúen ferramentas de torneado de arco de pequeno raio, ferramentas de torneado non rectangulares e ferramentas de rosca. No mecanizado CNC, a ferramenta de torneado de conformación debe usarse o menos posible ou non. A ferramenta de torneado de punta é unha ferramenta de torneado caracterizada por un filo recto.

A punta deste tipo de ferramenta de torneado está composta por bordos de corte lineais principais e secundarios, como 900 ferramentas de torneado internas e externas, ferramentas de torneado de extremo esquerdo e dereito, ferramentas de torneado de ranuras (corte) e varios bordos de corte externos e internos con pequenos chafláns de punta. Ferramenta de torneado de buratos. O método de selección dos parámetros xeométricos da ferramenta de torneado puntiagudo (principalmente o ángulo xeométrico) é basicamente o mesmo que o do torneado ordinario, pero as características do mecanizado CNC (como a ruta de mecanizado, a interferencia de mecanizado, etc.) deben considerarse de forma exhaustiva. , e a propia punta da ferramenta debe considerarse forza.

O segundo é a ferramenta de torneado en forma de arco. A ferramenta de torneado en forma de arco é unha ferramenta de torneado caracterizada por un filo de corte en forma de arco cun pequeno erro de redondez ou perfil de liña. Cada punto do bordo do arco da ferramenta de xiro é a punta da ferramenta de xiro en forma de arco. En consecuencia, o punto de posición da ferramenta non está no arco, senón no centro do arco. A ferramenta de torneado en forma de arco pódese usar para xirar superficies interiores e exteriores, e é especialmente adecuada para xirar varias superficies de formación suavemente conectadas (cóncavas). Ao seleccionar o raio de arco da ferramenta de xiro, débese considerar que o raio de arco do bordo de corte da ferramenta de xiro de dous puntos debe ser inferior ou igual ao raio de curvatura mínimo no contorno cóncavo da peza, para evitar a sequedade do procesamento. O raio non debe seleccionarse demasiado pequeno, se non, non só será difícil de fabricar, a ferramenta de torneado tamén pode estar danada debido á débil forza da punta da ferramenta ou á escasa capacidade de disipación da calor do corpo da ferramenta.