Diferentes tipos de operacións de mecanizado

Durante a fabricación dunha peza, necesítanse unha variedade de operacións e procesos de mecanizado para eliminar o exceso de material. Estas operacións adoitan ser mecánicas e implican ferramentas de corte, rodas abrasivas e discos, etc. As operacións de mecanizado pódense realizar sobre formas de molinos como barras e planos ou poden executarse sobre pezas realizadas mediante métodos de fabricación anteriores como fundición ou soldadura. Co recente avance da fabricación aditiva, o mecanizado foi etiquetado últimamente como un proceso "substractivo" para describir a súa retirada de material para facer unha peza acabada.

Diferentes tipos de operacións de mecanizado

Dous procesos de mecanizado primarios son o torneado e o fresado, descritos a continuación. Outros procesos ás veces son similares a estes procesos ou realízanse con equipos independentes. Unha broca, por exemplo, pódese instalar nun torno usado para tornear ou tirar nunha prensa de perforación. Nun tempo, podíase distinguir entre o torneado, onde xira a peza, e o fresado, onde xira a ferramenta. Isto difuminouse algo coa aparición dos centros de mecanizado e centros de torneado que son capaces de realizar todas as operacións das máquinas individuais nunha única máquina.

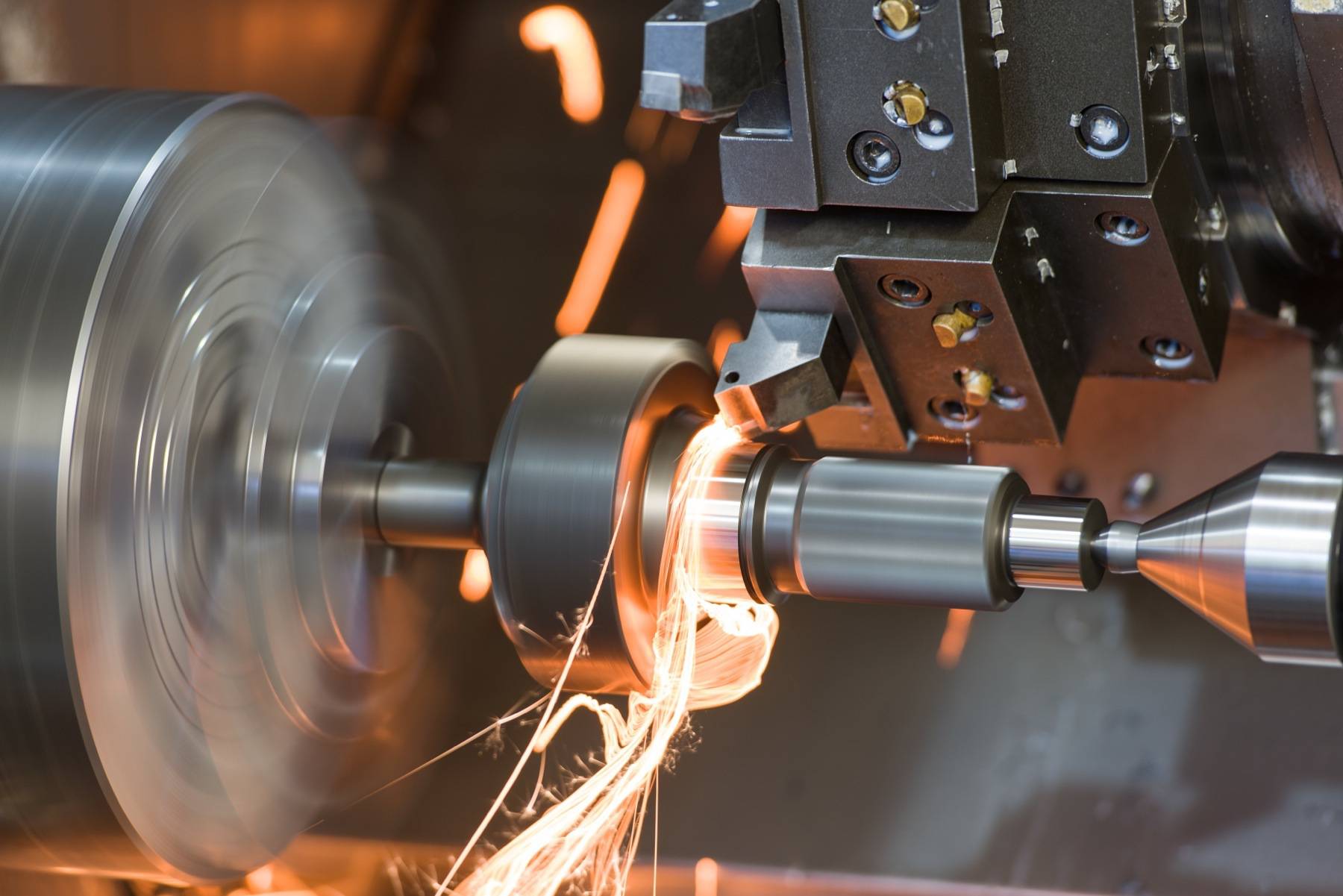

Xirando

O torneado é un proceso de mecanizado realizado por un torno; o torno fai xirar a peza mentres as ferramentas de corte se moven por ela. As ferramentas de corte traballan ao longo de dous eixes de movemento para crear cortes con profundidade e ancho precisos. Os tornos están dispoñibles en dous tipos diferentes, o tradicional, de tipo manual, e o automatizado, de tipo CNC.O proceso de torneado pódese realizar tanto no exterior como no interior dun material. Cando se realiza no interior, coñécese como "aburrido"; este método aplícase máis comúnmente para crear compoñentes tubulares. Outra parte do proceso de torneado chámase "revestimento" e ocorre cando a ferramenta de corte se move polo extremo da peza de traballo. adoita realizarse durante a primeira e a última etapa do proceso de torneado. Só se pode aplicar o revestimento se o torno dispón dunha corredera transversal montada. Adoitaba producir un datum na cara dunha forma de fundición ou material que é perpendicular ao eixe de rotación.

Os tornos son xeralmente identificados como un dos tres subtipos diferentes: tornos de torreta, tornos de motor e tornos de propósito especial. Os tornos de motor son o tipo máis común que se atopa no uso do maquinista ou afeccionado. Os tornos de torreta e os tornos de propósito especial úsanse máis habitualmente para aplicacións que requiren a fabricación repetida de pezas. Un torno de torreta dispón dun portaferramentas que permite que a máquina realice varias operacións de corte seguidas sen interferencias do operador. Os tornos para propósitos especiais inclúen, por exemplo, tornos de disco e tambor, que un garaxe de automóbiles usaría para refacer as superficies dos compoñentes dos freos.

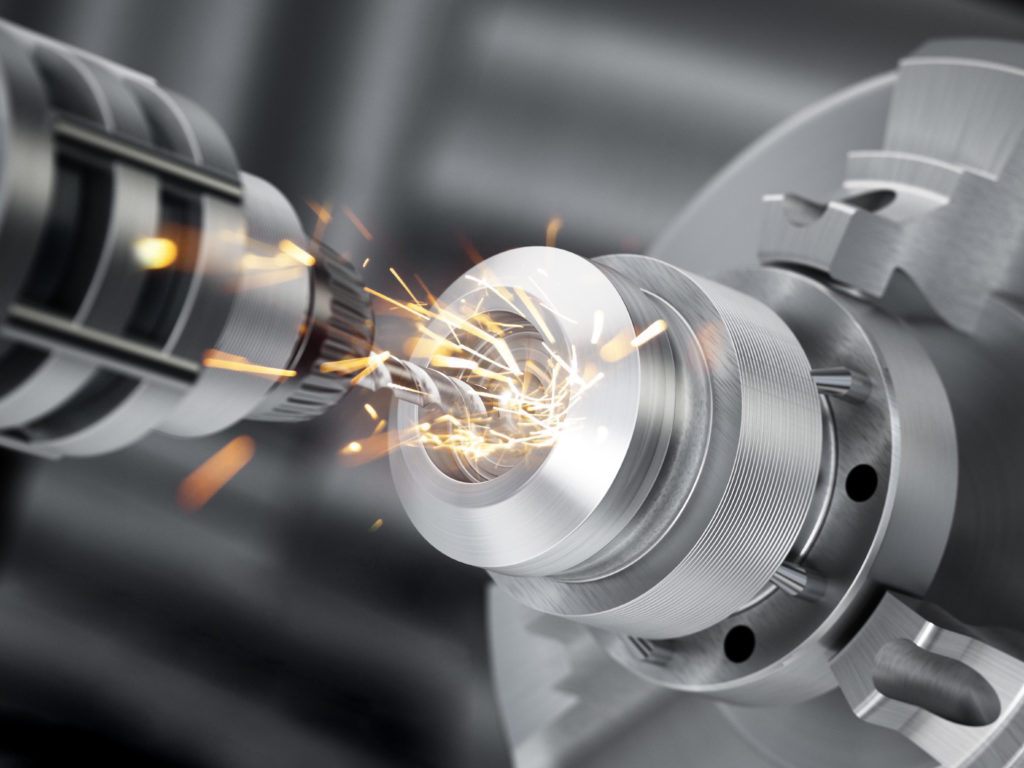

Os centros de torneado de fresado CNC combinan cabezas e colas dos tornos tradicionais con eixes adicionais do fuso para permitir o mecanizado eficiente de pezas que teñen simetría de rotación (impulsores de bomba, por exemplo) combinada coa capacidade da fresa para producir características complexas. Pódense crear curvas complexas facendo xirar a peza a través dun arco mentres a fresa se move por un camiño separado, un proceso coñecido como mecanizado de 5 eixes.

Perforación/Barriado/Escariado

A perforación produce buratos cilíndricos en materiais sólidos mediante brocas; é un dos procesos de mecanizado máis importantes xa que os buracos que se crean adoitan ser destinados a axudar na montaxe. A miúdo úsase unha prensa de perforación, pero tamén se poden colocar brocas nos tornos. Na maioría das operacións de fabricación, a perforación é un paso preliminar na produción de buratos acabados, aqueles que posteriormente son roscados, escariados, perforados, etc. As brocas adoitan cortar buratos máis grandes que o seu tamaño nominal e buratos que non son necesariamente rectos ou redondos debido á flexibilidade da broca e á súa tendencia a tomar un camiño de menor resistencia. Por este motivo, a perforación adoita especificarse en tamaño inferior e seguida por outra operación de mecanizado que leva o burato ata a súa dimensión final.

Aínda que a perforación e a perforación adoitan confundirse, a perforación úsase para refinar as dimensións e a precisión dun burato perforado. As perforadoras teñen varias variacións dependendo do tamaño da obra. Un mandrinador vertical utilízase para mecanizar fundicións moi grandes e pesadas onde o traballo xira mentres a ferramenta de mandrinado está parada. As fresadoras horizontais e as perforadoras manteñen o traballo parado e xiran a ferramenta de corte. O mandrinado tamén se fai nun torno ou nun centro de mecanizado. A fresa perforadora normalmente usa un único punto para mecanizar o lado do buraco, o que permite que a ferramenta actúe de forma máis ríxida que unha broca. Os buratos de núcleo das pezas de fundición adoitan rematarse mediante perforación.

Fresado

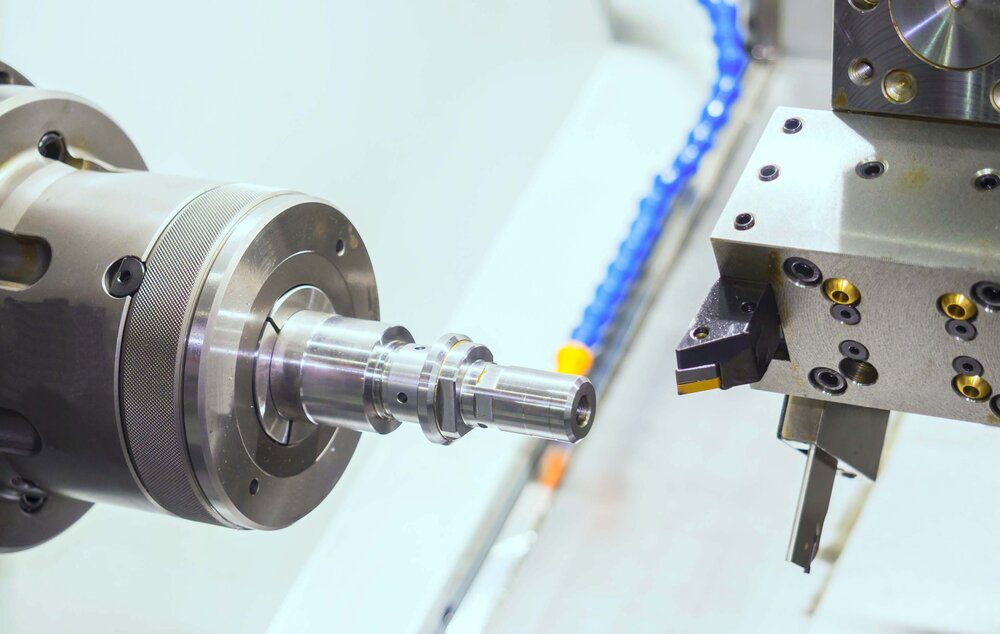

O fresado usa fresas rotativas para eliminar o material, a diferenza das operacións de torneado onde a ferramenta non xira. As fresadoras tradicionais teñen mesas móbiles nas que se montan as pezas. Nestas máquinas, as ferramentas de corte están estacionarias e a mesa move o material para que se poidan facer os cortes desexados. Outros tipos de fresadoras presentan tanto ferramentas de mesa como de corte como apeiros móbiles.

Dúas operacións principais de fresado son o fresado de lousa e o fresado de caras. O fresado de placas usa os bordos periféricos da fresa para facer cortes planos na superficie dunha peza de traballo. As chaveiras dos eixes pódense cortar usando un cortador similar aínda que sexa máis estreito que o cortador de placas común. As fresas de cara usan o extremo da fresa. Hai cortadores especiais dispoñibles para unha variedade de tarefas, como cortadores de punta esférica que se poden usar para fresar petos de parede curva.

Algunhas das operacións que unha fresadora é capaz de realizar inclúen o cepillado, o corte, o rebabado, o fresado, o afundimento de matrices, etc., convertendo a fresadora nunha das pezas máis flexibles dun equipo de taller.

Existen catro tipos de fresadoras: fresadoras manuais, fresadoras planas, fresadoras universais e fresadoras universais, e presentan fresas horizontais ou fresas instaladas nun eixe vertical. Como era de esperar, a fresadora universal permite montar ferramentas de corte tanto verticais como horizontais, polo que é unha das fresadoras máis complexas e flexibles dispoñibles.

Do mesmo xeito que cos centros de torneado, as fresadoras capaces de producir unha serie de operacións sobre unha peza sen intervención do operador son habituais e adoitan denominarse simplemente centros de mecanizado verticais e horizontais. Están invariablemente baseados en CNC.