Forxa de titanio e aliaxes de titanio

O titanio e as aliaxes de titanio teñen as vantaxes de baixa densidade, alta resistencia específica e boa resistencia á corrosión, e son amplamente utilizados en varios campos.

A forxa de titanio é un método de conformación que aplica unha forza externa aos brancos metálicos de titanio (excluíndo as placas) para producir deformación plástica, cambiar o tamaño, a forma e mellorar o rendemento. Utilízase para fabricar pezas mecánicas, pezas de traballo, ferramentas ou brancos. Ademais, segundo o patrón de movemento do control deslizante e os patróns de movemento vertical e horizontal do control deslizante (para forxa de pezas finas, lubricación e refrixeración e forxa de pezas de produción de alta velocidade), pódense aumentar outras direccións de movemento. utilizando un dispositivo de compensación.

Os métodos anteriores son diferentes e a forza de forxa necesaria, o proceso, a taxa de utilización do material, a saída, a tolerancia dimensional e os métodos de lubricación e refrixeración tamén son diferentes. Estes factores tamén son factores que afectan o nivel de automatización.

A forxa é un proceso de utilización da plasticidade do metal para obter un proceso de conformación de plástico cunha determinada forma e propiedades estruturais da bruta baixo o impacto ou a presión da ferramenta. A superioridade da produción de forxa é que non só pode obter a forma das pezas mecánicas, senón tamén mellorar a estrutura interna do material e mellorar as propiedades mecánicas das pezas mecánicas.

1. Forxa gratuíta

A forxa libre realízase xeralmente entre dúas matrices planas ou moldes sen cavidade. As ferramentas utilizadas na forxa libre son de forma sinxela, flexibles, de ciclo de fabricación curto e de baixo custo. Non obstante, a intensidade do traballo é alta, a operación é difícil, a produtividade é baixa, a calidade dos forxados non é alta e a asignación de mecanizado é grande. Polo tanto, só é adecuado para o seu uso cando non hai requisitos especiais sobre o rendemento das pezas e o número de pezas é pequeno.

2. Forxa con troqueles abertas (Forxa con troqueles con rebabas)

O branco defórmase entre dous módulos con cavidades gravadas, a forxa está confinada dentro da cavidade e o exceso de metal sae do estreito espazo entre as dúas matrices, formando rebabas ao redor da forxa. Baixo a resistencia do molde e as rebabas circundantes, o metal é obrigado a ser presionado na forma da cavidade do molde.

3. Forxa de matrices pechadas (Forxa de matrices sen rebabas)

Durante o proceso de forxa da matriz pechada, non se forman rebabas transversais perpendiculares á dirección do movemento da matriz. A cavidade da matriz de forxa pechada ten dúas funcións: unha é para formar o branco e a outra é para guiar.

4. Forxa de matrices de extrusión

Usando o método de extrusión para a forxa con matriz, hai dous tipos de forxa, extrusión cara adiante e extrusión inversa. A forxa de matrices de extrusión pode fabricar varias pezas ocas e sólidas e pode obter forxados con alta precisión xeométrica e estrutura interna máis densa.

5. Forxa de matrices multidireccionais

Realízase nunha máquina de forxa multidireccional. Ademais da perforación vertical e da inxección de enchufes, a máquina de forxa multidireccional tamén ten dous émbolos horizontais. O seu expulsor tamén se pode utilizar para perforar. A presión do eyector é maior que a da prensa hidráulica normal. Para ser grande. Na forxa de matrices multidireccionais, o control deslizante actúa alternativamente e conxuntamente na peza de traballo desde as direccións verticais e horizontales, e úsanse un ou máis punzóns de perforación para facer que o metal flúe cara a fóra desde o centro da cavidade para acadar o propósito de encher o cavidade.

6. Forxa dividida

Para forxar grandes pezas forxadas integrais coa presión hidráulica existente, pódense utilizar métodos de forxa de matrices segmentarias, como a forxa de matrices de segmentos e a forxa de placas de compensación. A característica do método de forxa parcial é procesar peza por peza, procesando unha peza á vez, polo que a tonelaxe necesaria do equipo pode ser moi pequena. En xeral, este método pode utilizarse para procesar forxas extragrandes en prensas hidráulicas de tamaño medio.

7. Forxa isotérmica

Antes de forxar, o molde quéntase ata a temperatura de forxa do branco, e a temperatura do molde e do branco seguen sendo a mesma durante todo o proceso de forxa, polo que se pode obter unha gran cantidade de deformación baixo a acción dunha pequena forza de deformación. . A forxa isotérmica de troqueles e a forxa de troqueles superplásticas isotérmicas son moi similares, a diferenza é que antes de forxar a matriz, o en bruto debe ser superplastificado [i] para que teña grans equiaxiados [ii].

O proceso de forxa de aliaxe de titanio é amplamente utilizado na fabricación aeronáutica e aeroespacial (Proceso de forja isotérmicautilizouse na produción de pezas de motores e pezas estruturais de aeronaves), e cada vez é máis popular en sectores industriais como automóbiles, enerxía eléctrica e barcos.

Na actualidade, o custo de uso dos materiais de titanio é relativamente alto e moitos campos civís non entenderon completamente o encanto das aliaxes de titanio. Co avance continuo da ciencia, a preparación da tecnoloxía de produtos de titanio e aliaxes de titanio farase máis sinxela e o custo de procesamento será cada vez menor, e o encanto dos produtos de titanio e aliaxes de titanio destacarase nunha gama máis ampla de campos.

UsiO método de extrusión para forxa con matriz, hai dous tipos de forxa, extrusión directa e extrusión inversa. Extrusion Die Forging pode fabricar varias pezas ocas e sólidas, e pode obter forxa con alta precisión xeométrica e estrutura interna máis densa.

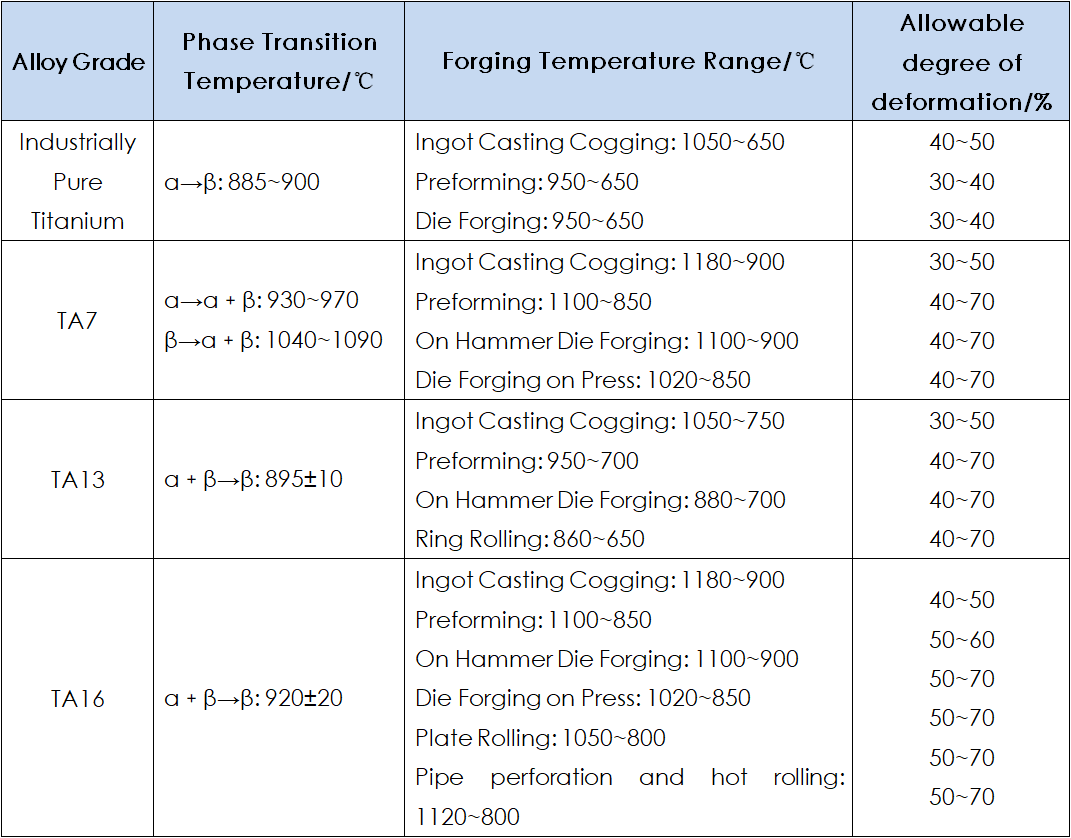

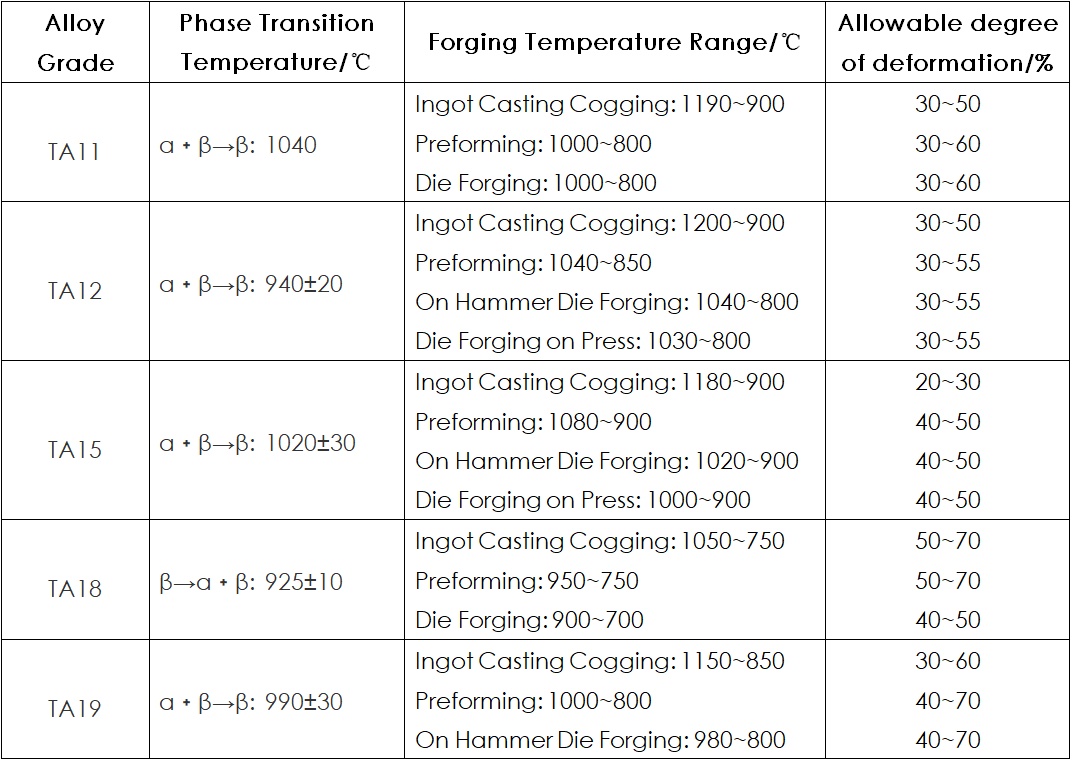

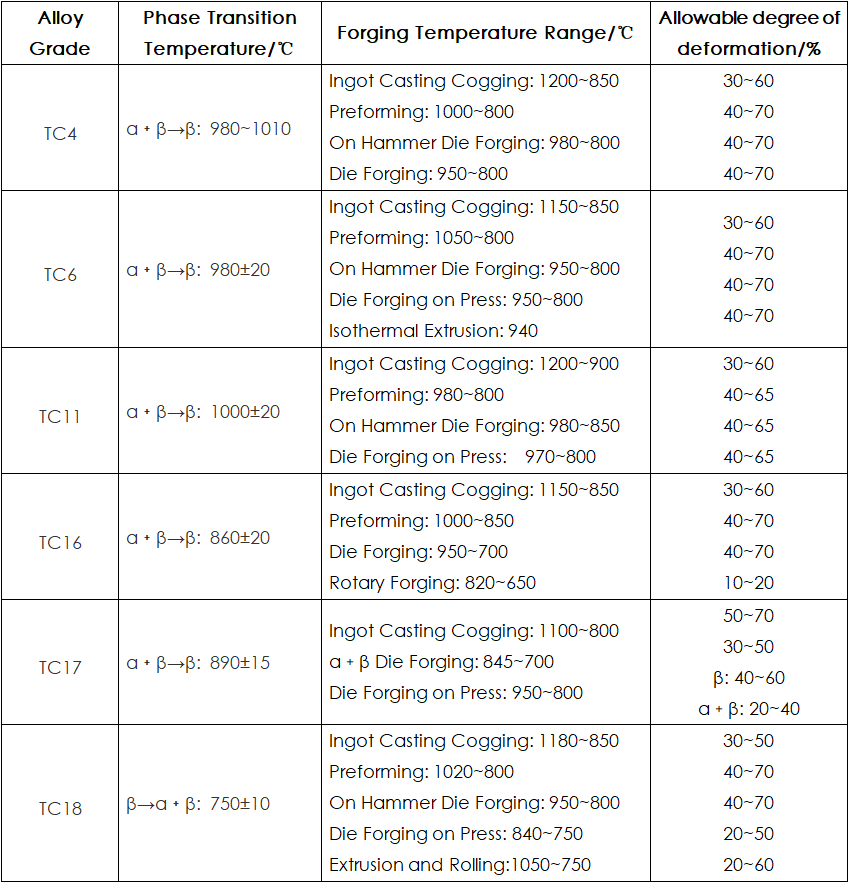

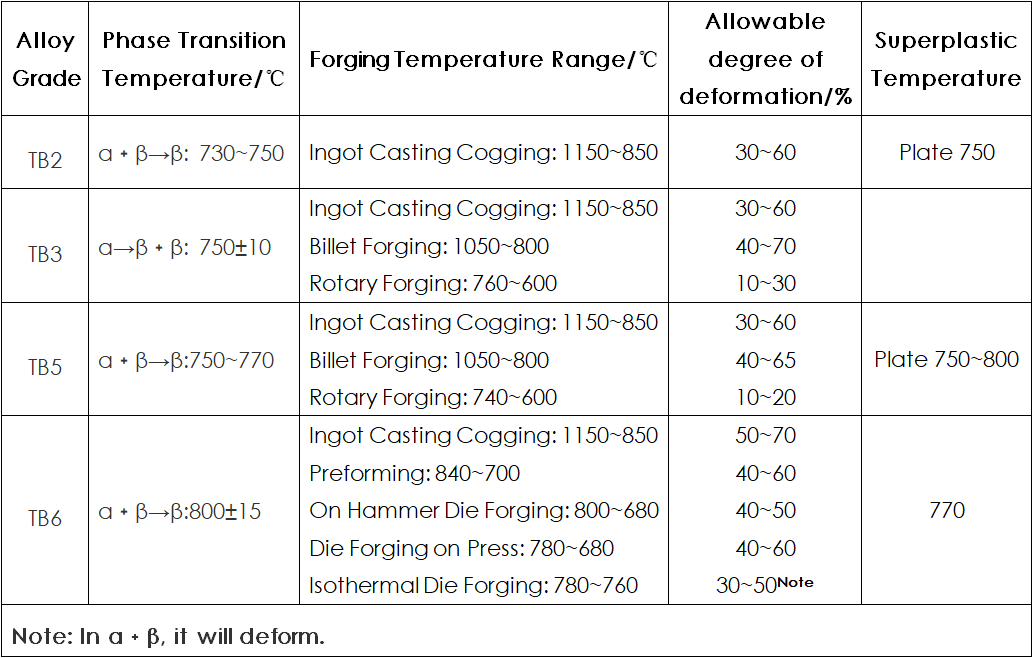

Segundo a investigación teórica e a experiencia de produción en fábrica, os datos de rendemento do proceso de forxa das aliaxes de titanio de tipo α, case α, α﹢β e case β resúmense na táboa 1 á táboa 4, respectivamente.

A partir dos datos da Táboa 1 á Táboa 4, pódese ver que a temperatura de entrada da maioría dos lingotes de aliaxe de titanio está no intervalo de 1150 °C a 1200 °C, e a temperatura inicial de forxa dalgúns lingotes de aliaxe de titanio está no intervalo. de 1050 °C a 1100 °C; Estas dúas zonas de temperatura están situadas na zona de fase β, e a primeira é superior á temperatura de transición de fase por moitas razóns.

En primeiro lugar, a aliaxe ten unha alta conformación e unha baixa resistencia á deformación na zona da fase β. Para loitar por un tempo de forxa máis longo, é beneficioso mellorar a produtividade; en segundo lugar, o tocho para a floración do lingote se subministra principalmente como bruto para forxar. Despois de forxar cun gran grao de deformación, a estrutura pódese mellorar sen afectar o rendemento da forxa. Polo tanto, selecciónase un proceso con alta produtividade.

A partir dos datos da Táboa 1 á Táboa 4, pódese ver que a temperatura inicial de forxa da forxa na prensa non só é moito máis baixa que a temperatura inicial de forxa do lingote, senón que tamén é inferior á temperatura de transición de fase α/β. por 30 ℃ ~ 50 ℃. A maior parte do titanio A temperatura de forxa da aliaxe está no rango de 930 ℃ ~ 970 ℃, o que consiste en garantir a deformación na rexión de fase α﹢β para obter a microestrutura e as propiedades necesarias da forxa. Dado que a forxa do martelo de forxa require varios golpes e o tempo de operación é longo, a temperatura de quecemento da forxa de forxa acabada pódese aumentar de forma adecuada en 10 ℃ ~ 20 ℃ que a da forxa por prensa. Non obstante, para garantir a estrutura e as propiedades mecánicas das pezas forxadas de aliaxe de titanio, a temperatura final do proceso de forxa debe controlarse na rexión de dúas fases α﹢β.

Tamén se pode ver a partir dos datos da táboa 1 á táboa 4 que a temperatura inicial de forxa da maioría das preformas de aliaxe de titanio é lixeiramente superior ou preto da temperatura de transición de fase. A temperatura inicial de forxa α/β do proceso de transición, como o preformado, é máis baixa que a temperatura de floración do lingote e superior á temperatura inicial de forxa da forxa. A deformación nesta zona de temperatura non só coida a produtividade, senón que tamén prepara unha boa estrutura para a forxa.

Táboa 1 Datos de rendemento do proceso de forxa de titanio tipo α

Táboa 2 Datos de rendemento do proceso de forxa dunha aliaxe de titanio tipo α

Táboa 3 Datos de rendemento do proceso de forxa de α﹢aliaxe de titanio β

Táboa 4 Datos de rendemento do proceso de forxa dunha aliaxe de titanio tipo β

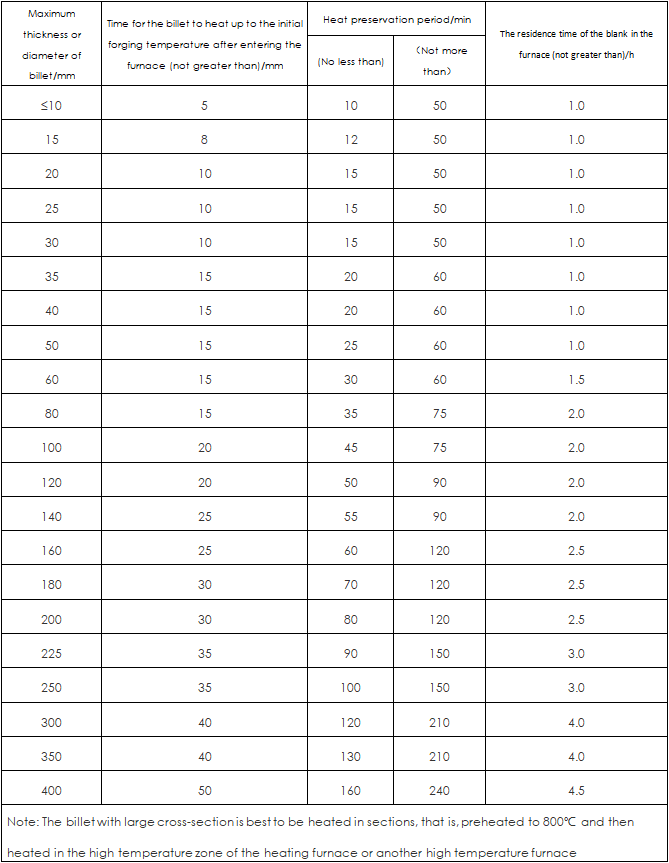

Táboa 5 Tempo de quecemento e mantemento de brancos de aliaxe de titanio

BMT está especializada na produción de forxa de titanio premium e de aliaxe de titanio cunha excelente capacidade mecánica, tenacidade, resistencia á corrosión, baixa densidade e alta intensidade. O procedemento estándar de produción e detección dos produtos de titanio BMT superaron tanto a complexidade tecnolóxica como a dificultade de mecanizado da fabricación de forxa de titanio.

A produción de forxa de titanio de alta calidade baséase no deseño de procesos profesionais e nun método progresivo. A forxa de titanio BMT pódese aplicar á gama de estruturas de soporte de esqueleto pequeno ata forxa de titanio de gran tamaño para aeronaves.

As forxas de titanio BMT son amplamente utilizadas en moitas industrias, como a aeroespacial, enxeñería offshore, petróleo e gas, deportes, alimentos, automóbiles, etc. A nosa capacidade de produción anual é de ata 10.000 toneladas.

Rango de tamaño:

Material dispoñible Composición química

Material dispoñible Composición química

Proba de inspección:

- Análise da composición química

- Proba de propiedades mecánicas

- Ensaio de tracción

- Proba de flaring

- Proba de aplanamento

- Proba de flexión

- Ensaio hidroestático

- Proba neumática (proba de presión de aire baixo a auga)

- Proba NDT

- Proba de correntes de Foucault

- Proba de ultrasóns

- Proba LDP

- Proba de ferroxilo

Produtividade (cantidade máxima e mínima de pedido):Ilimitado, segundo orde.

Prazo de entrega:O prazo xeral de entrega é de 30 días. Non obstante, depende do importe do pedido segundo a orde.

Transporte:A forma xeral de transporte é por Mar, Aéreo, Exprés, Tren, que serán seleccionados polos clientes.

Embalaxe:

- Os extremos dos tubos deben ser protexidos con tapas de plástico ou cartón.

- Todos os accesorios deben ser embalados para protexer os extremos e o paramento.

- Todos os demais produtos serán embalados con almofadas de escuma e envases de plástico e caixas de madeira compensada.

- Calquera madeira utilizada para o embalaxe debe ser axeitada para evitar a contaminación polo contacto cos equipos de manipulación.