Dificultades de mecanizado de titanio

(1) O coeficiente de deformación é pequeno:

Esta é unha característica relativamente obvia no mecanizado de materiais de aliaxe de titanio.No proceso de corte, a área de contacto entre a ficha e a cara do anciño é demasiado grande e o trazo da ficha na cara do rasquete da ferramenta é moito maior que o do material xeral.Esta camiñada a longo prazo causará un desgaste serio da ferramenta e tamén se produce fricción durante a camiñada, o que aumenta a temperatura da ferramenta.

(2) Alta temperatura de corte:

Por unha banda, o pequeno coeficiente de deformación mencionado anteriormente provocará unha parte do aumento da temperatura.O principal aspecto da alta temperatura de corte no proceso de corte da aliaxe de titanio é que a condutividade térmica da aliaxe de titanio é moi pequena e a lonxitude do contacto entre o chip e a cara de ancinamento da ferramenta é curta.

Baixo a influencia destes factores, a calor xerada durante o proceso de corte é difícil de transmitir e acumúlase principalmente preto da punta da ferramenta, facendo que a temperatura local sexa demasiado alta.

(3) A condutividade térmica da aliaxe de titanio é moi baixa:

A calor xerada polo corte non se disipa facilmente.O proceso de torneado da aliaxe de titanio é un proceso de gran tensión e gran tensión, que xerará moita calor e a alta calor xerada durante o procesamento non se pode difundir de forma eficaz.Na folla, a temperatura aumenta bruscamente, a lámina suaviza e o desgaste da ferramenta acelera.

A resistencia específica dos produtos de aliaxe de titanio é moi alta entre os materiais estruturais metálicos.A súa resistencia é comparable á do aceiro, pero o seu peso é só o 57% do do aceiro.Ademais, as aliaxes de titanio teñen as características de pequena gravidade específica, alta resistencia térmica, boa estabilidade térmica e resistencia á corrosión, pero os materiais de aliaxe de titanio son difíciles de cortar e teñen unha baixa eficiencia de procesamento.Polo tanto, como superar a dificultade e a baixa eficiencia do procesamento de aliaxes de titanio sempre foi un problema urxente a resolver.

Envíanos a túa mensaxe:

-

Pezas de mecanizado CNC de aluminio

-

Fabricación de chapas de aluminio

-

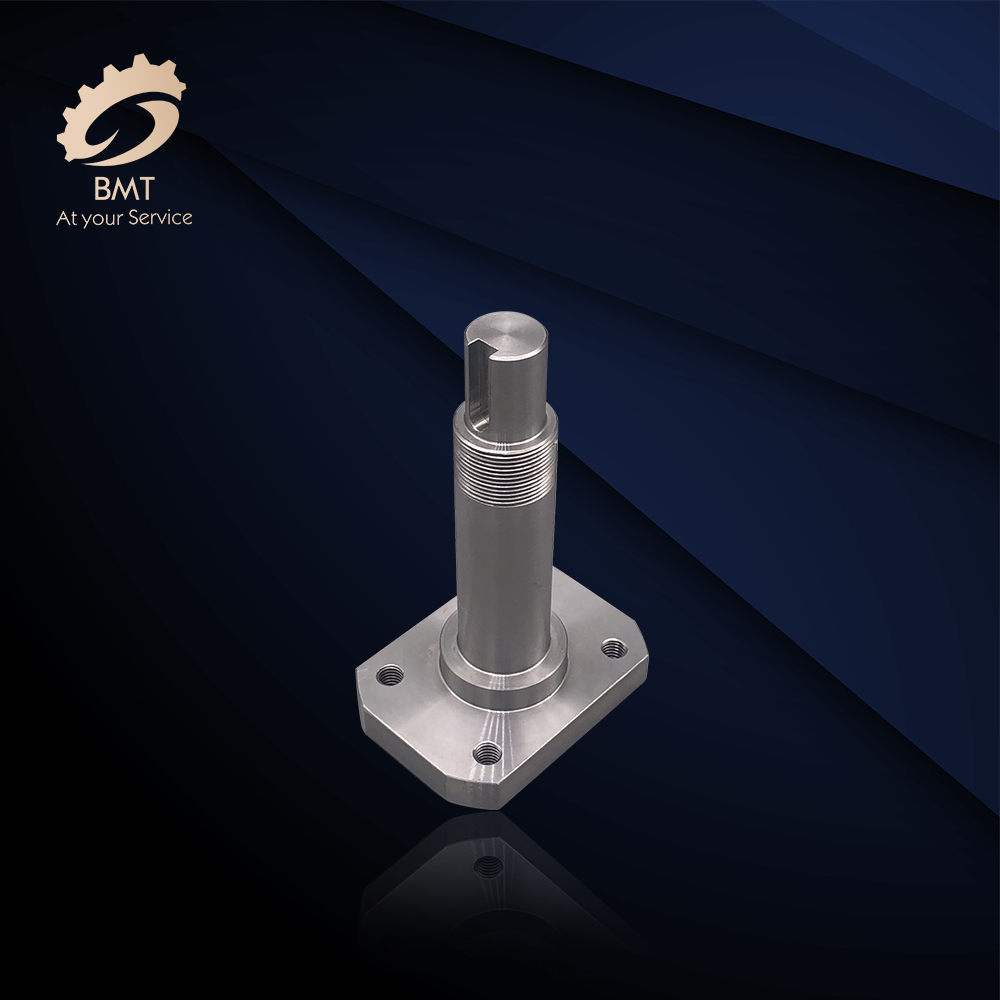

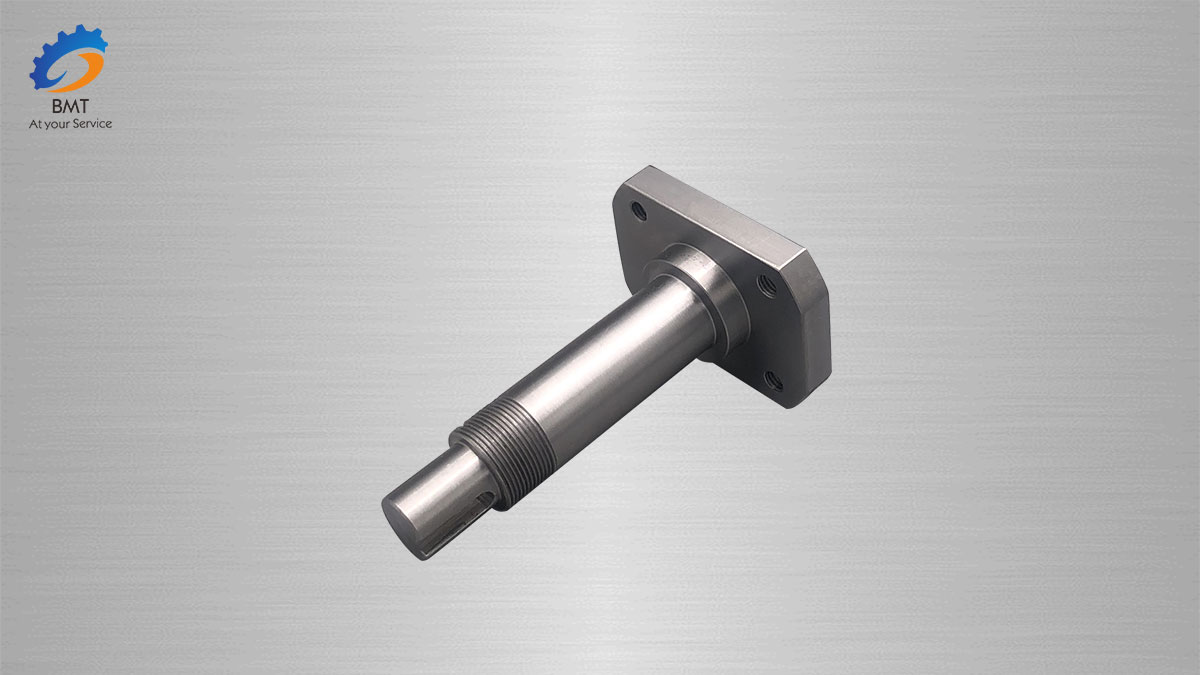

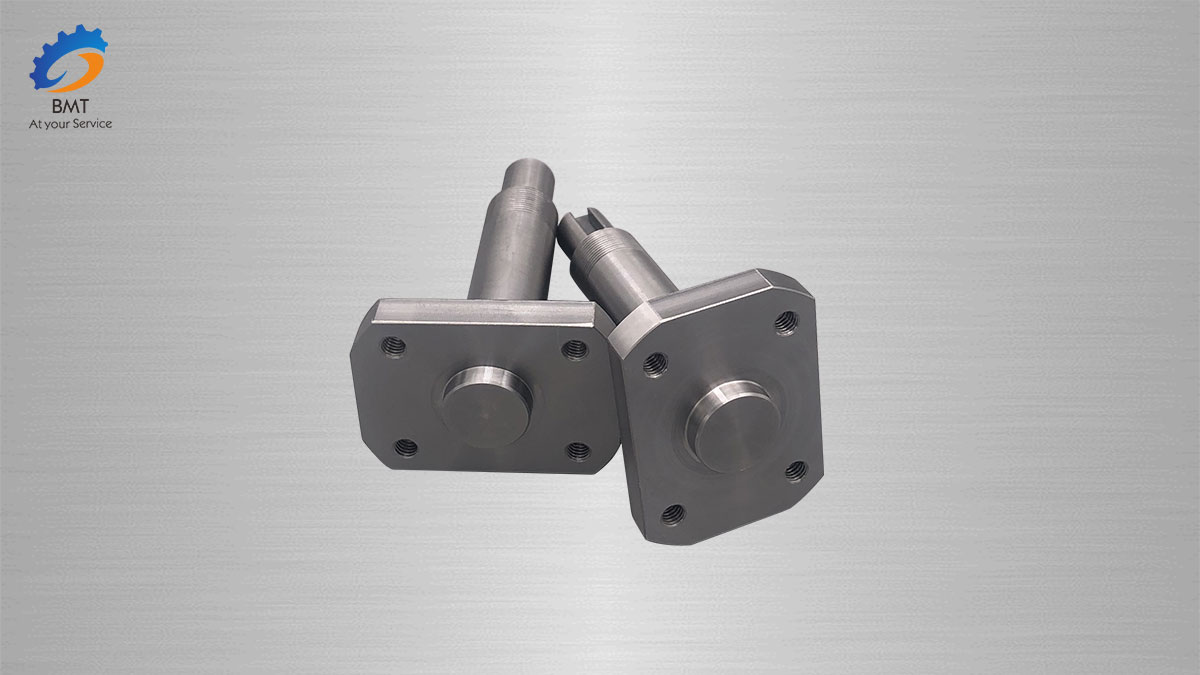

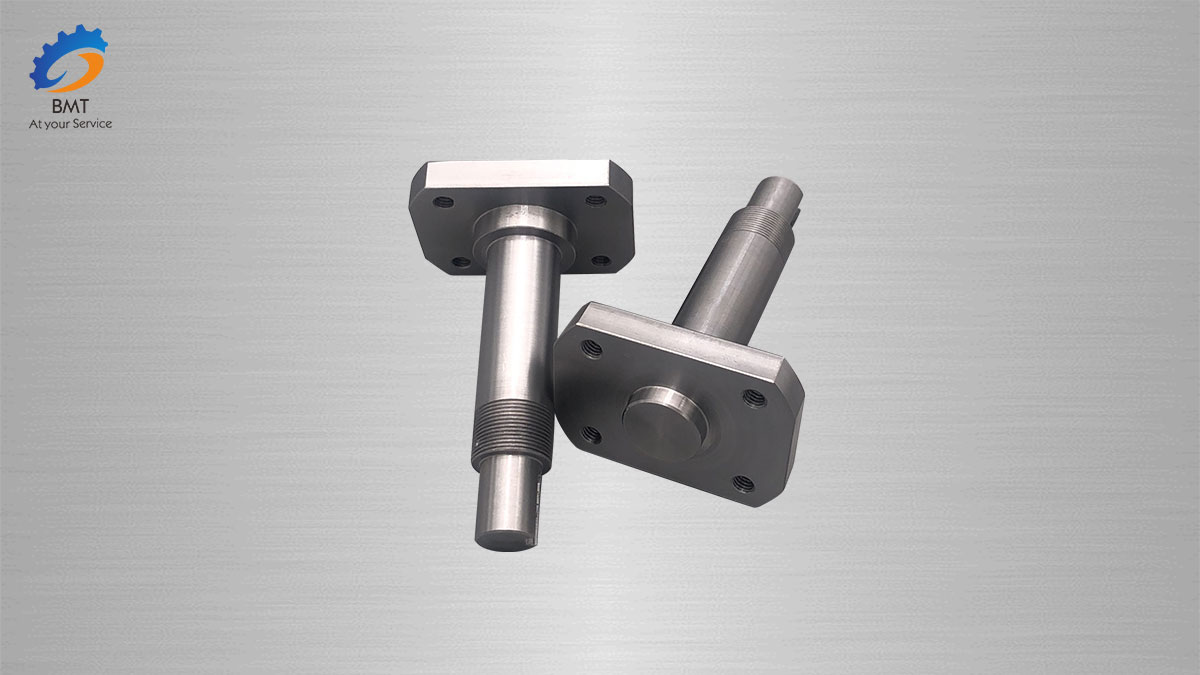

Pezas de mecanizado CNC de alta precisión do eixe

-

Pezas mecanizadas CNC para Italia

-

Mecanizado CNC de pezas de aluminio

-

Mecanizado de pezas de automóbiles

-

Forxa de aliaxe de titanio

-

Accesorios de titanio e aliaxe de titanio

-

Forxa de titanio e aliaxes de titanio

-

Fíos de titanio e aliaxe de titanio

-

Barras de titanio

-

Tubos/tubos de titanio sen costura

-

Tubos/tubos soldados de titanio